Manche mögen's heiß.

Die Rezeptur, bestehend aus Festschmierstoffen, einem Additivmix, einem Bindersystem und einer spezifischen Pigmentvolumenkonzentration, macht Gleitlacke zum Hightechprodukt für vielfältige Anwendungen – auch dort, wo hohe Temperaturen auftreten: im Inneren des Verbrennungsmotors. Auf dem Kolbenschaft spielen Gleitlacke ihr volles Potenzial aus und sind eine wichtige konstruktive Komponente im Tribosystem Kolbengruppe.

Manche Gleitlackprodukte befinden sich ein Autoleben lang unsichtbar auf flexiblen Dichtungen: ob auf der Türdichtung, an Klappen für die Klimaregelung oder aber in Fahrzeugkomponenten wie Sicherheitsgurt- oder Türschließsystemen. Dass sie auch dort eingesetzt werden, wo es ganz heiß hergeht – im Verbrennungsmotor von Automobilen –, ist vielen Menschen nicht bekannt.

Amerikanische Unternehmen haben bereits Anfang der 1970er-Jahre erste Erfolge mit der Beschichtung von Motorkolben erzielt. Auch andere Motorkomponenten wie Zylinderköpfe, Ventilfedern, Pleuel und Kurbelwellen wurden beschichtet, jedoch erfolgte der Einsatz überwiegend im Rennsport- und

Oldtimerbereich. Bis zum Großserieneinsatz auf modernen Motorkolben sollte es noch lange dauern – bis in die 1990-Jahre.

Ein wichtiges Anwendungsgebiet von Gleitlacken in der Serienmotorenfertigung ist der Motorkolben. Als bewegliches Teil des Brennraums hat der Kolben die Aufgabe, die aus dem Kraftstoff frei werdende Energie in mechanische umzuwandeln. Die lineare Bewegung der Kolben wird über Pleuel auf die Kurbelwelle übertragen und in eine Drehbewegung umgesetzt. Der Kolben hat hierbei ein komplexes, teilweise gegenläufiges Anforderungsprofil zu erfüllen. Dazu gehören die Anpassungsfähigkeit an unterschiedliche Betriebsbedingungen, Fresssicherheit bei gleichzeitig hoher Laufruhe, ein geringes Gewicht bei hoher Festigkeit sowie ein geringer Ölverbrauch und niedrige Schadstoffwerte.

Hierbei spielt der Gleitlack eine entscheidende Rolle, da er zur Optimierung des Schaftlaufverhaltens und zur Bewältigung extremer Betriebszustände beiträgt, bei denen die Gefahr des örtlichen Verschweißens zwischen Kolben und Zylinder (das Fressen des Kolbens) besteht. Belastend sind bereits der Kaltstart des Motors und auch der Einsatz der Start-Stopp-Automatik. Die Gefahr sogenannter Kolbenfresser tritt auf bei mangelndem lokalem Spiel, bedingt durch mechanische und/oder thermische Deformation des Zylinders, wie auch bei Spielmangel durch thermische Überlastung des Kolbens. Des Weiteren kann unzureichende Schmierstoffversorgung oder mangelnde Schmierfähigkeit des Motoröls (Ölverdünnung durch Kraftstoff) die Ursache sein. Der mit einem Druckverfahren auf dem Kolbenschaft aufgebrachte Gleitlack verleiht dem Kolben Notlaufeigenschaften und wirkt diesen Gefahren effektiv entgegen.

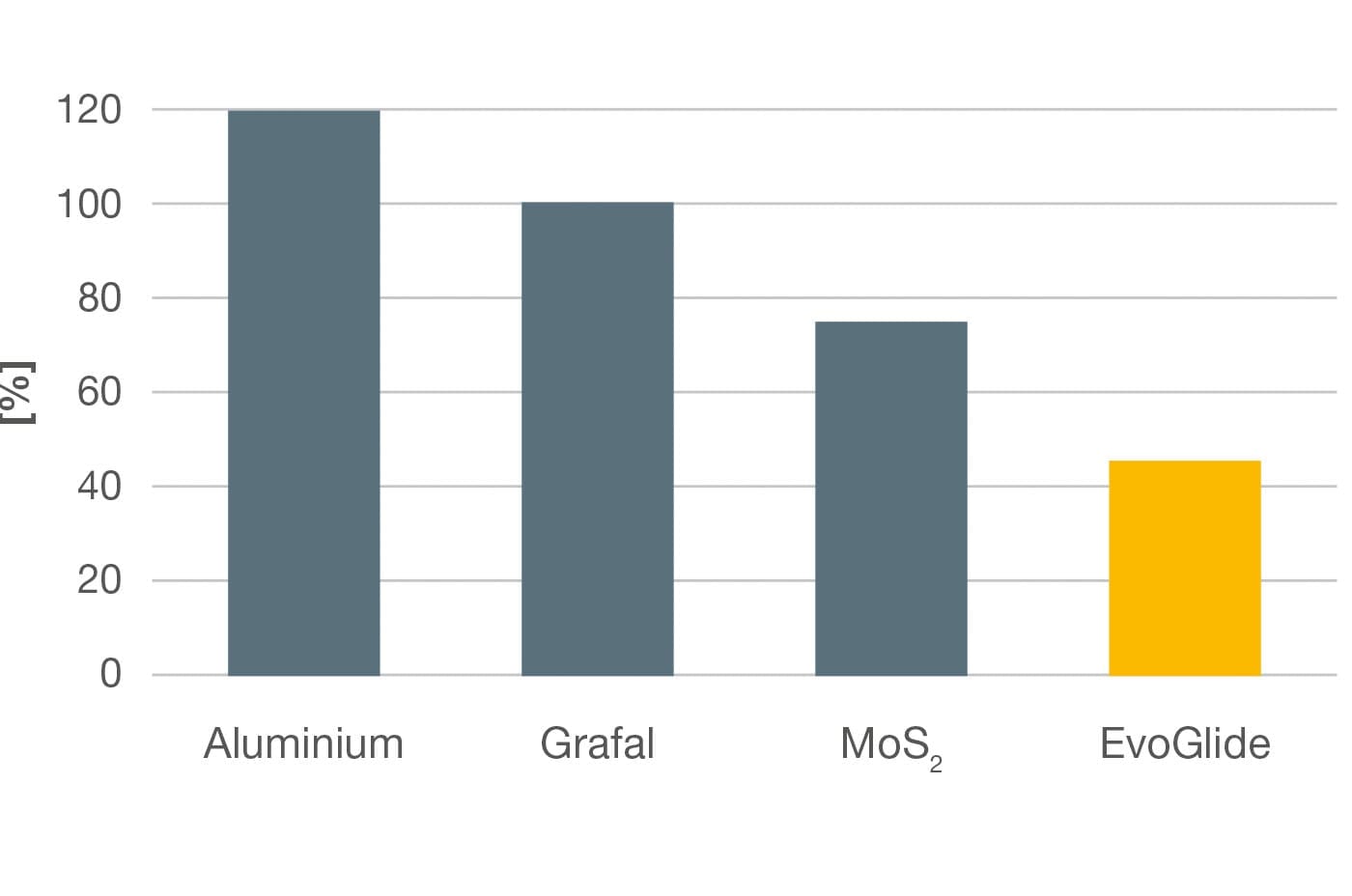

Reibwerte in % relativ zu grafitbasierter Kolbenbeschichtung (Tribometerversuche)

Bedingt durch das Downsizing von Verbrennungsmotoren, also die Verkleinerung technischer Dimensionen zur Effizienzsteigerung, nehmen die Belastungen für Kolben und Komponenten der Kolbengruppe zu. Wegen höherer Seitenkräfte, die am Kolbenschaft wirken, wachsen die ohnehin hohen Anforderungen an die Konstruktion wie auch an die Schaftbeschichtung. Das Beschichtungsmaterial muss mit Blick auf die gesamte Motorlebensdauer eine deutlich verbesserte Verschleißbeständigkeit aufweisen, und das, ohne die Reibungsverluste im Motor zu erhöhen.

Einer der bedeutenden weltweit operierenden Kolbenhersteller – MAHLE, mit Hauptsitz in Stuttgart – stellt mit innovativer Kolbentechnologie und dabei eingesetzten speziellen Kolbenbeschichtungen eindrucksvoll unter Beweis, dass die gestiegenen Anforderungen erfüllt werden.

In Reibleistungsmessungen, die mit Tribometerversuchen und durch motorische Erprobung ermittelt wurden, sind drei unterschiedliche Schaftbeschichtungen (auch die MoS2-haltige eines Marktbegleiters) gegenüber einem geschmierten

Graugusskörper als Reibpartner untersucht worden. Relevante Messgröße war die Dauer bis zum Versagen der ungeschmierten Beschichtung. Ergänzend wurde der Reibwert der eingelaufenen Reibpaarungen im geschmierten Zustand ermittelt. Die deutliche Überlegenheit der neuen MAHLE-Beschichtung und der MoS2-haltigen Schicht gegenüber einer grafithaltigen Kolbenbeschichtung und dem unbeschichteten Aluminiumschaft konnte demonstriert werden. Die MAHLE-EvoGlide-Beschichtung liegt mit erkennbarem Abstand hinsichtlich der Reibwerte vor dem MoS2-haltigen Marktbegleiterprodukt und mit deutlichem Abstand vor diesem Produkt bei der Betrachtung des relativen Verschleißes nach definierter Laufzeit (vgl. Abb.). Die MAHLE-Experten kommen zu dem Schluss, dass mit neuen Schichtwerkstoffen im Verbund mit konstruktiven Maßnahmen noch weitere Reibleistungspotenziale erschlossen werden können. BECHEM ist MAHLE-Entwicklungspartner der MAHLE EvoGlide-Beschichtung und ist Hersteller des Beschichtungsmaterials.

Relativer Verschleiß und Glättung in % (motorische Erprobung)

Wussten Sie das?

2.300 °C

Bis zu 2.300 °C kann die Spitzentemperatur des Arbeitsgases, das auf Kolben und Zylinder einwirkt, betragen.

100-mal

Bis zu 100-mal pro Sekunde bewegt sich der Motorkolben im Betrieb zwischen den beiden Totpunkten.

500 °C

Die Temperatur im Umformprozess der Aluminiumlegierung erreicht bis zu 500 °C.

Durchleuchtet

Zur Qualitätssicherung werden gegossene MAHLE Kolben ausnahmslos einer Röntgenuntersuchung unterzogen.

1.000stel

Im Bereich von einem Tausendstelmillimeter bewegen sich die geforderten Toleranzen für den Einbau eines Motorkolbens.

Cocktails

Für die verschiedensten Kolbentypen gibt es eine Vielzahl präzise angereicherter Material-„Cocktails“, aus denen die auf die jeweiligen Anforderungen abgestimmten Aluminiumlegierungen hergestellt werden.

400 t

Hochleistungs- und Sportwagenkolben werden geschmiedet. Die Presskraft für die Umformung eines Motorkolbens beträgt bis zu 400 t.

Wussten Sie das?

2.300 °C

Bis zu 2.300 °C kann die Spitzentemperatur des Arbeitsgases, das auf Kolben und Zylinder einwirkt, betragen.

100-mal

Bis zu 100-mal pro Sekunde bewegt sich der Motorkolben im Betrieb zwischen den beiden Totpunkten.

500 °C

Die Temperatur im Umformprozess der Aluminiumlegierung erreicht bis zu 500 °C.

Durchleuchtet

Zur Qualitätssicherung werden gegossene MAHLE Kolben ausnahmslos einer Röntgenuntersuchung unterzogen.

1.000stel

Im Bereich von einem Tausendstelmillimeter bewegen sich die geforderten Toleranzen für den Einbau eines Motorkolbens.

Cocktails

Für die verschiedensten Kolbentypen gibt es eine Vielzahl präzise angereicherter Material-„Cocktails“, aus denen die auf die jeweiligen Anforderungen abgestimmten Aluminiumlegierungen hergestellt werden.

400 t

Hochleistungs- und Sportwagenkolben werden geschmiedet. Die Presskraft für die Umformung eines Motorkolbens beträgt bis zu 400 t.

Innovative Motorkolbenentwicklung – Leichtbau und Reibungsoptimierung.

Interview mit Dr. Reinhard Rose, Leiter Oberflächentechnik Motorsysteme und -komponenten Europa bei der MAHLE GmbH in Stuttgart.

Dr. Reinhard Rose, Leiter Oberflächentechnik Motorsysteme und -komponenten Europa bei der MAHLE GmbH in Stuttgart.

Carl. Ihr Leichtbau-Ottokolben EVOTEC 2 wurde mit dem geschätzten Automotive New Pace Award 2015 ausgezeichnet. Was sind die Gründe?

Die Fachjury hat die innovative Auslegung des Kolbens gewürdigt, die durch

Leichtbaumaßnahmen und Reibungsoptimierung entscheidend zur Effizienzsteigerung von Ottomotoren beiträgt.

Carl. Was sind die entwicklungstechnischen Highlights dieses Kolbenkonzepts?

Oft führen konzeptionelle Weiterentwicklungen in Bezug auf die CO2-Reduzierung des Ottomotors zu deutlich steigenden thermomechanischen Belastungen des Kolbens, die dieser bei minimalem Gewicht aushalten muss. Früher war es üblich, asymmetrische Kolbenschäfte mit der größeren Mantelfläche auf der Druckseite zu nutzen, um die Belastung auf eine größere Fläche zu verteilen. Beim EVOTEC 2 kehren wir dieses Prinzip um, da die hydrodynamische Reibkraft direkt proportional zur Größe der Reibflächen ist, die direkt in Kontakt stehen. Dies ist ein Beitrag zur Reibungsreduzierung.

Ein weiterer wesentlicher Beitrag resultiert aus der Verringerung der Kompressionshöhe. Diese führt zur Verwendung eines längeren Pleuels, was wiederum die Wirkung der Seitenkraft auf den Kolbenschaft und somit die Reibung reduziert.

Carl. Welche Rolle spielt die Kolbenbeschichtung?

Grundsätzlich reduziert eine Schaftbeschichtung mit einem Gleitlack das

Auftreten der sogenannten Kaltstartreiber. Diese treten dann auf, wenn das

Motormanagement bei kalten Betriebspunkten vermehrt Kraftstoff einspritzt. Überschüssiger und unverbrannter Kraftstoff kann dann den Ölfilm verdünnen bzw. abwaschen, was in der Folge bei unbeschichtetem Kolbenschaft zu einem Reiber führt. Im schlimmsten Fall tritt ein Kolbenfresser auf.

Durch die relative Verschleißfreudigkeit eines Gleitlacks im Vergleich zum Beispiel mit einer metallischen Beschichtung kann sich der Kolben optimal bei Vorliegen von Zylinderverzügen der Zylinderform anpassen. Ein ähnlicher Mechanismus liegt vor, wenn es aufgrund motorischer Ursachen zu kurzfristigem Spielmangel kommt. Verschleißt der Gleitlack sehr schnell diametral um einige μm, dann bewahrt der zusätzliche Spielgewinn das System vor dem Fressen.

Eine weitere wichtige Funktion übernimmt der Gleitlack bei kurzfristig auftretendem Ölmangel. Durch die einformulierten Festschmierstoffe erfolgt eine Notlaufschmierung, um diese sehr kritischen Zustände zu kompensieren.

Die besondere Formulierung von EvoGlide vereint alle diese Eigenschaften in der Weise, dass im Vergleich zu herkömmlichen Gleitlacken solche Funktionen

auch über die Lebensdauer eines Motorkolbens gewährleistet sind.

Carl. Welches sind die nächsten großen Herausforderungen an die Kolbenentwicklung?

Die Tendenz zu höheren Leistungsdichten wird zunehmen. Im Pkw-Diesel-Bereich ist die Antwort hierauf der Stahlkolben. Je nach Design und speziell für hoch belastete Motoren sind hier neue Kühlungskonzepte notwendig. Als Folge des gestiegenen Wärmflusses unter anderem in den Kolbenschaft wird die Gleitlackbeschichtung zunehmend höheren Temperaturen ausgesetzt. Eine Herausforderung wird sein, Gleitlackformulierungen zu finden, die dauerhaft Temperaturen um die 280 °C aushalten bei gleichzeitigem Einwirken von mechanischen Lasten.

Im Pkw-Otto-Bereich sind Stahlkolben momentan kein Thema. Aber auch hier

werden die Lasten und damit Temperaturen über die Aufladung der Motoren

ständig steigen.

Momentan sind starke Entwicklungsaktivitäten auf der Motoröl- bzw. Additivseite festzustellen. Die Öle werden immer dünnflüssiger bis hin zu 0W8-Qualitäten. Der Gebrauch von HTHS-Ölen (High Temperature High Shear) bewirkt ebenfalls einen niedrigen Kraftstoffverbrauch, besonders bei hohen Temperaturen. Gleichzeitig wird aber auch der Kolben als Bauteil höher belastet. Und das Gleiche gilt für die Kolbenschaftbeschichtung. Die Verwendung modifizierter Öladditive kann unter Umständen auch einen langsamen

chemischen Angriff auf das Matrixmaterial der Beschichtung bedeuten. Hier müssen aber erst belastbare Ergebnisse erzeugt werden. Deshalb arbeitet MAHLE eng mit einem Motorölhersteller zusammen. Ein Arbeitspaket umfasst

potenzielle Auswirkungen auf die Stabilität der Gleitlackbeschichtungen.

Zusammenfassend kann gesagt werden, dass die weiteren Aktivitäten zur

CO2-Reduzierung eine enorme Herausforderung an die Stabilität des Kolbens, aber auch an die Gleitlackbeschichtung bedeuten. Wir sind froh, mit BECHEM einen kompetenten Entwicklungspartner zu haben, der diese Herausforderungen bereits angenommen hat.

Schreiben Sie uns, wenn Sie mehr über unsere Gleitlacke erfahren möchten.

Produktwissen

Dr. Thomas Löhl

Vertrieb Spezialschmierstoffe

Weitere Themen

Nothing found.