Klappe zu.

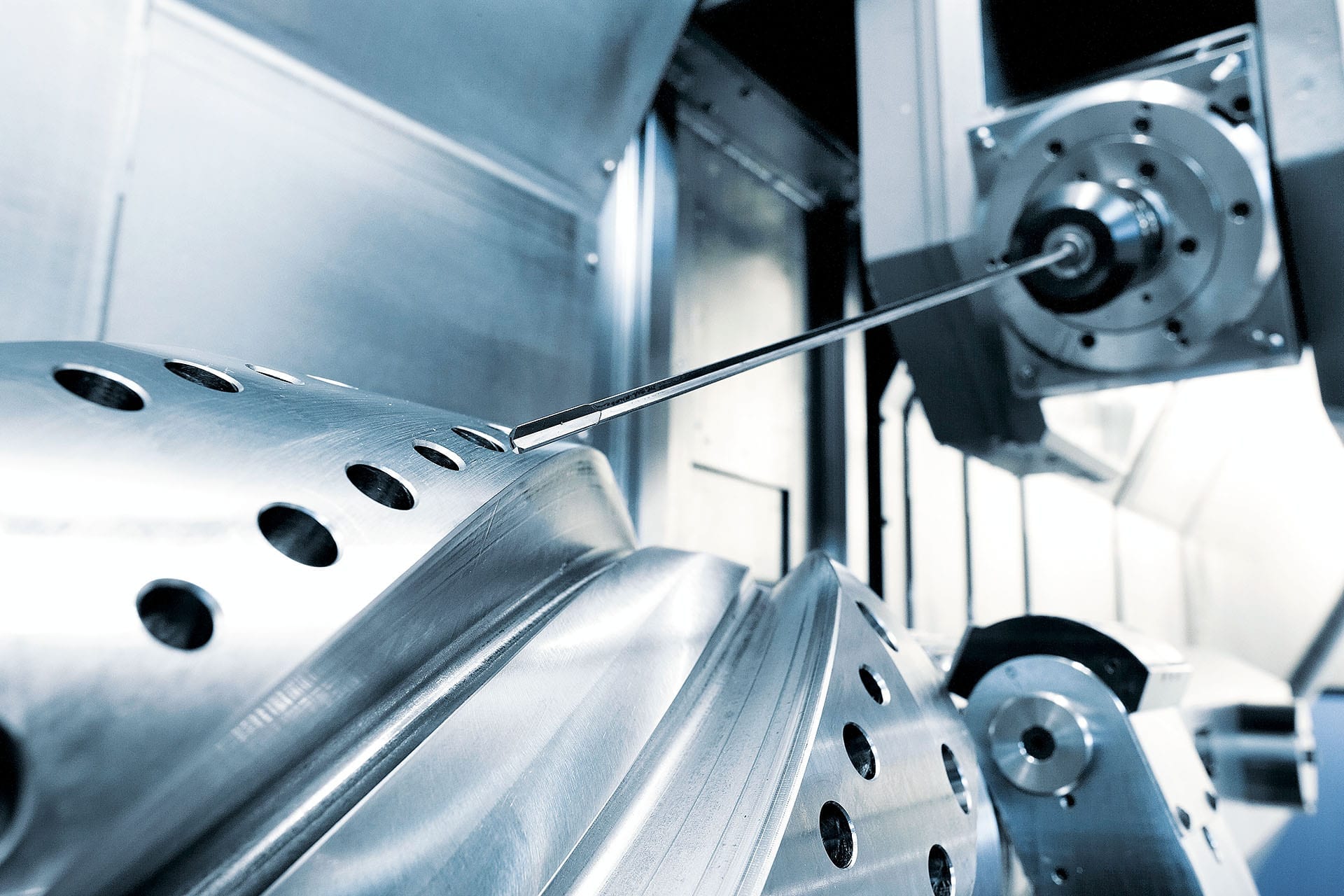

Dass Frachtklappen auch in großen Höhen zuverlässig verschlossen bleiben, dafür sorgen unter anderem präzisionsgebohrte Hydraulikkomponenten wie die Frachtklappenzylinder.

Tiefbohren ist mehr als nur das Bohren tiefer Löcher: Es beschreibt ein formgebendes Verfahren zur Herstellung von Innenkonturen in Werkstoffen. Beispielsweise ist in der Luftfahrt die Herstellung von Präzisionsbohrungen sicherheitsrelevant. Die Qualität der Oberfläche und der Bohrungsverlauf im Werkstoff sind dabei von entscheidender Bedeutung.

Prozesssicher und wirtschaftlich.

Tiefbohren unterscheidet sich von herkömmlichen Verfahren durch das größere Verhältnis zwischen Durchmesser der Bohrung und deren Tiefe. Heute sind Faktoren größer zehn ein gutes Indiz, um von Tiefbohren zu sprechen. In der

Praxis wird nicht selten mit einem Durchmesser von 25 mm circa 1250 mm tief gearbeitet. Für Verwender ist dabei entscheidend, diese Prozesse wiederholungsgenau mit hohen Werkzeugstandzeiten auszulegen. Gewöhnlich treffen der Werkzeugspezialist und der Kühlschmierstoffexperte eine optimale Vorauswahl von Bearbeitungsparametern sowie der idealen Kühlschmierstoffkonzentration.

Ein typisches Tiefbohrwerkzeug ist der Einlippenbohrer (ELB), der früher für die Herstellung von Kanonenrohren verwendet und deshalb auch als Kanonenbohrer bezeichnet wurde. Im englischen Sprachgebrauch wird heute immer noch vom „gundrill“ gesprochen. Der Kühlschmierstoff wird innen durch das Werkzeug geführt und trifft an den Öffnungen am Bohrkopf mit Hochdruck, nicht selten 120 bar, an die Schneiden und die Führungsleisten. Über die v-förmige Nut werden die Späne nach hinten abgeführt. Bei anderen Verfahren wird der Kühlschmierstoff von außen zugeführt und über ein Innenrohr mitsamt der Spanfracht innerhalb des Werkzeugs abgeführt.

Abhängig vom Bohrverfahren werden große Mengen Kühlschmierstoff unter hohem Druck von außen oder durch das Innere des Bohrers an die Zerspanungsstelle geführt. Der Kühlschmierstoff übernimmt dabei mehrere Aufgaben: eine hohe Kühlleistung bei gleichzeitig guter Schmierung der Kontaktzonen zwischen Werkstück und Werkzeugschneide einerseits sowie zwischen Werkstück und Führungsleisten andererseits. Zusätzlich sorgt der Kühlschmierstoff für eine kontinuierliche Späneabfuhr aus der Bearbeitungszone. Der Tiefbohrprozess zeichnet sich sowohl durch hohe Produktivität als auch durch, ausgezeichnete Bohrungsqualität in den Bereichen Oberflächengüte, Formgenauigkeit und Durchmessertoleranz aus.

Der Zerspanungsexperte unterscheidet grundsätzlich zwischen drei Tiefbohrverfahren: dem Einlippenbohren, dem BTA-Bohren mit äußerer Kühlschmierstoffzufuhr und innerer Späneabfuhr und dessen Variante, dem Ejektorbohren. Mit diesen Verfahren lassen sich in der Praxis präzise Bohrungen

erzeugen.

Besonders schwer zu zerspanende Werkstoffe, wie sie für hoch belastete Komponenten zum Einsatz kommen, können mit speziell abgestimmten Schmierstoffen sicher bearbeitet werden. Ebenso sind auch Komponenten im Leichtbau sowie Motorenteile in leistungsfähigen Kraftfahrzeugen durch die

Präzisionsbearbeitung Teil einer „Low-Emission-Strategie“.

Auch wenn zwischen Werkstück, Bohrwerkzeug und Maschine sowie dem Schmierstoff ein komplexer Zusammenhang besteht, sind moderne Kühlschmierstofftechnologien in der Lage, sich ständig neuen Herausforderungen hinsichtlich Material-, Prozess- und Herstelleranforderungen anzupassen. Produkte der BECHEM Avantin Reihe sind seit Jahrzehnten Problemlöser bei Anwendern und Entwicklungspartnern. Auch schwer zerspanbare Werkstoffe wie Nickelbasislegierungen können hiermit wirtschaftlich beherrscht werden. BECHEM Avantin 3309 und BECHEM Avantin 4409 setzen globale Maßstäbe. botek, Hersteller von Tiefbohrwerkzeugen, empfiehlt diese Varianten für den wirtschaftlichen Einsatz seiner Werkzeuge.

Das Bohrgestänge wird im BTA-Verfahren mit Berucut TBO 622 bearbeitet.

Performance. 400 % Standwegerhöhung. 1200 % Plus bei der Haltbarkeit derFührungsleisten.

Aluminiumwerkstoffe werden mittels Präzisionsbohren zu Bauteilen bearbeitet,

die in modernen Kraftfahrzeugen nahezu unbemerkte Schaltvorgänge tausendfach sicher und ressourcenschonend ermöglichen. Kommen ZF-Getriebe zum Einsatz, ist es höchst wahrscheinlich, dass die Ventilplatte mit BECHEM Avantin 361-1 ZF gebohrt wurde. Die ZF-Gruppe verwendet seit mehr als 15 Jahren Produkte der BECHEM Avantin Reihe bei der Präzisionsbearbeitung

von Ventilplatten. Weltweit an verschiedenen BECHEM Standorten hergestellt, werden die Steuerkomponenten in 8-Gang-, 9-Gang- und künftig auch 10-Gang-Automatikgetrieben in deutschen Premiumautomobilen verbaut. BECHEM behauptet diese Technologieführung im globalen Wettbewerb. Die Lizenzfertigung dieser Getriebeteile erfordert die weltweite Verfügbarkeit

sowie die technische Unterstützung, die BECHEM Anwendungsteams hierbei in

Europa und den USA leisten.

Die technologische Nachfolge treten auch BECHEM Avantin Produkte der 400er-Serie an. Gemeinsam mit einem führenden Werkzeughersteller hat BECHEM an dessen Entwicklungsstandort in Dänemark bewiesen, dass bei einer Konzentrationsreduzierung um 50 % eine Vorschuberhöhung von 400 % prozesssicher vollzogen werden kann. Hervorragende Prozessdaten sind das Resultat kontinuierlicher Optimierung und Weiterentwicklung auch mit Blick auf die sich verschärfenden Marktbedingungen. BECHEM ist vorbereitet und erfüllt

in vollem Umfang die strengen europäischen Richtlinien.

Auch in der Luftfahrtindustrie, in der die höchsten Sicherheitsanforderungen

gestellt werden, tragen BECHEM Prozessmedien durch beispielhafte Leistungsfähigkeit dazu bei, sicher zu reisen. Fahrwerkteile und Hydraulikkomponenten werden mit BECHEM Avantin 4409 bearbeitet. Nach Aussage eines Verwenders konnte ausschließlich mit BECHEM

Avantin ein Schließzylinder für Frachtklappen dreistufig tiefgebohrt werden.

Mit keinem anderen Produkt konnte der Zulieferer im Vergleich die Standwege der eingesetzten Schneidkanten um 400 % erhöhen und die Standzeit der Führungsleisten um nicht für möglich gehaltene 1200 % verbessern.

Bei der Herstellung leistungsfähiger Kunststoffspritzgießmaschinen werden

durch Tief- und Präzisionsbohren hochgenaue Geometrien erzeugt. Millionenfach werden Kunststoffgranulate zur Herstellung alltäglicher Gegenstände wie Zahnbürsten, Rasierer oder Kosmetikbehälter über Flächen gepresst, die mit BECHEM Avantin 3309 im Tiefbohrverfahren erzeugt wurden. Auch im Bereich der Spritzgusstechnologie hat BECHEM in Europa Maßstäbe gesetzt. Für den Werkzeugspezialisten ist BECHEM Avantin 3309/4409 der Garant für perfekte Ergebnisse. Die intensive Zusammenarbeit mit Hochschulen, Industrie sowie Werkzeugherstellern liefert Prozessspezialisten ein erprobtes und sicheres Fertigungskonzept im Segment des Tief- und Präzisionsbohrens.

Schreiben Sie uns, wenn Sie mehr über unsere Kühlschmierstoffe für das Tiefbohren erfahren möchten.

Produktwissen.

Harry Hofmann

Director Metalworking

Weitere Themen

Nothing found.